Hiiliteräslakon ankkuri: Suorituskyvyn vertailu ja kustannustehokas valinta raskaan ankkurointiin

2025-03-21

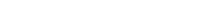

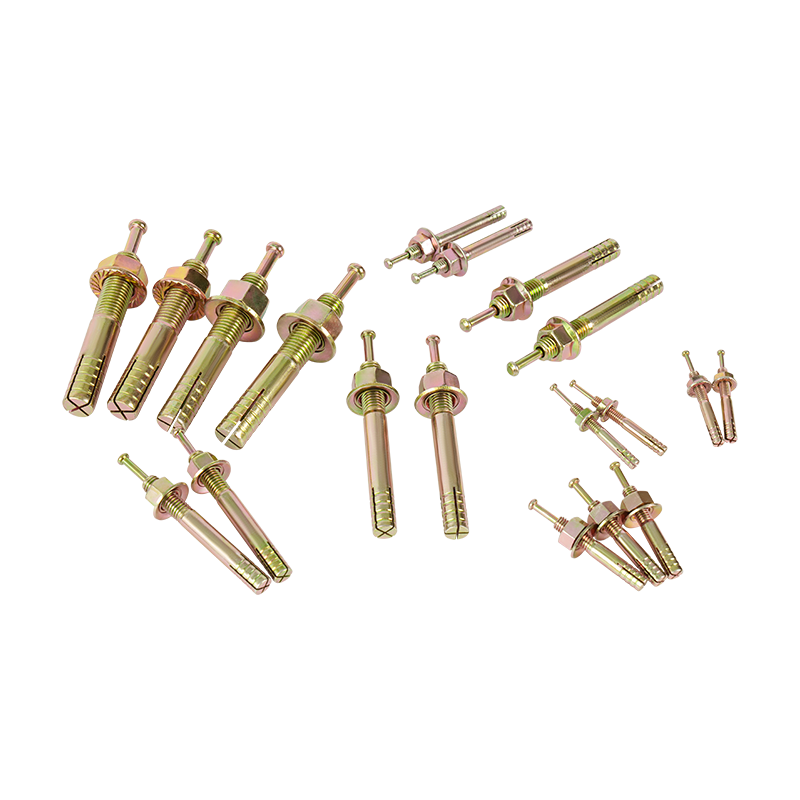

Raskaiden tekniikan aloilla, kuten rakennuksissa, siltoissa ja energialaitoksissa, ankkurit ovat rakenteellisen turvallisuuden keskeisiä solmuja, ja niiden materiaalivalinta vaikuttaa suoraan hankkeen luotettavuuteen ja talouteen. Viime vuosina, Hiiliteräslakan ankkuri on korvannut nopeasti perinteiset ruostumattomasta teräksestä, kevytteräksestä ja muoviankkureista maailmanlaajuisilla huippuluokan tekniikan markkinoilla ainutlaatuisilla suorituskyky eduillaan, ja siitä on tullut insinöörien ensisijainen ratkaisu.

Hiiliteräslakon ankkurien mekaaniset suorituskyvyn edut johtuvat niiden tarkasti kontrolloiduista seossuhteista. Esimerkiksi ASTM A449 -standardin hiiliteräksen ottaminen, sen vetolujuus voi saavuttaa yli 1200MPa, ja sen saantolujuus ylittää 1000mPa, ylittäen huomattavasti 304 ruostumattoman teräksen (vetolujuus 520MPA) ja 6061 alumiiniseos (vetolujuus 310MPA). Vielä tärkeämpää on, että tarkan sammutus- ja karkaisuprosessien avulla hiiliteräsankkurit voivat ylläpitää suurta lujuutta samalla kun niiden pidennys on 8%-15%, välttäen tehokkaasti hauran murtuman riskin.

Dynaamisessa kuormituskokeessa hiiliteräksen iskujen ankkuripulttien väsymysten käyttöikä oli 10^7 sykliä (kuormitus amplitudi ± 400mPa), joka on 2,3 -kertainen tavallisten ruostumattoman teräksen ankkuripulttien. Esimerkiksi offshore-tuulivoimaprojekteissa hiiliteräsankkuripultit läpäisivät onnistuneesti taifuunin tuulen värähtelyn simulaatiotestin ja sen energian hajoamiskerroin saavutti 0,85, mikä on huomattavasti parempi kuin muut materiaalit.

Perinteisen hiiliteräksen korroosionkestävät puutteet ovat olleet vallankumouksellisia modernin pintatekniikan kautta. Hiiliteräksen iskunvaikutusankkuripultit omaksuvat monikerroksisen komposiittisuojausjärjestelmän:

Pohjasuojakerros: Hot-DIP-galvanointi (sinkkikerroksen paksuus ≥85 μm) tai Dacromet-päällyste (paksuus 6-8 μm), suolahuihkeiden käyttöikä ylittää 1000 tuntia;

Funktionaalinen vahvistuskerros: Nano-keraaminen pinnoite (kuten al₂o₃-tio₂ -komposiittipäällyste) tarjoaa kemiallisen stabiilisuuden PH3-11-ympäristössä;

Älykäs korjauskerros: Mikrokapselin omakorjaustekniikka voi aktiivisesti vapauttaa korroosionestoaineita, kun pinnoite vaurioituu.

Vertailevat kokeet osoittavat, että meren ilmakehässä (Cl⁻-pitoisuus 1,5 mg/m³) kolminkertaisen hiiliteräksen ankkuripultin korroosiosyvyys 20 vuoden käytön jälkeen on vain 0,12 mm, kun taas paikallinen korroosiosyvyys 316 ruostumattomasta teräksestä valmistetun ankkuripultin aiheesta on yhtä syvä kuin 0,35 mm. Tämä teknologinen läpimurto on mahdollistanut hiiliteräksen ankkuripultien siirtymisen ankariin skenaarioihin, kuten offshore -alustoihin ja kemiallisiin putkistoihin.

Teknisen talouden näkökulmasta hiiliteräsvaikutusankkuripultit osoittavat erinomaisia kustannusten hallintaominaisuuksia:

Ostokustannukset: 40% -60% pienempi kuin ruostumattomasta teräksestä valmistettu ankkuripultit, jotka ovat saman eritelmän, ja yli 75% alhaisemmat kuin titaaniseosankkuripultit;

Asennustehokkuus: Patentoitu laajennuskartion suunnittelu vähentää asennusmomenttia 30% ja lisää päivittäistä rakennusmäärää 50%;

Huoltokustannukset: Vastaavan suojaustason mukaan hiiliteräksen ankkuripulttien 30 vuoden ylläpitokustannukset ovat vain 1/3 ruostumattomasta teräksestä valmistetuista tuotteista.

Esimerkiksi merensiirtojen ankkurointihankkeen ankkurointiaanan ankkurointihankkeen ankkuripulttien käyttö alkuperäisen ruostumattoman teräksen ratkaisun sijasta vähensi ankkurointijärjestelmän kokonaiskustannuksia 21 miljoonalla yuanilla, lyhensi rakennusjaksoa 22 päivällä ja läpäisi kolmannen osapuolen sertifikaatin 50-vuotisesta suunnitteluelämästä.

Nykyaikaiset hiiliteräslakon ankkurit ovat kehittyneet tärkeänä älykkäiden ankkurointijärjestelmien kantajana. Integroimalla Internet -komponentteja, kuten venymätunnistusoptisia kuituja ja RFID -siruja, insinöörit voivat seurata ennakkoajan muutoksia, ankkureiden korroosiotilaa ja kuormituksen jakautumista reaaliajassa. Ydinvoimalaitoksen kupolin ankkurointiprojektissa hiiliteräsankkurijärjestelmä, joka on upotettu anturilla, varoitettiin onnistuneesti mikromittauksista 0,03 mm: n tasolla välttäen mahdollisia rakenteellisia riskejä.