Miksi hiiliteräslakon ankkurin langan suunnittelu on niin tärkeä kiinnitysvaikutukselle?

2025-03-14

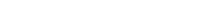

Nykyaikaisessa rakenteessa ja konetekniikassa ankkurointijärjestelmän luotettavuus ja kestävyys liittyvät suoraan rakenteen turvallisuuteen ja käyttöikäyn. Avaintuotteena ankkurointialueella, Hiiliteräslakan ankkuri on suosittu sen suuresta lujuudesta ja laajasta sovellettavuudesta. Sen suorituskyvyn ydin riippuu kuitenkin vain hiiliteräsmateriaalien ominaisuuksista, vaan myös näennäisesti perus-, mutta ratkaisevan suunnittelun rakenteesta.

1. Ketjun suunnittelun mekaaniset periaatteet: Mikrokitkasta makrokiinnikkeeseen

Ankkurin lanka ei ole yksinkertainen "liukumisenestokuvio", vaan tarkasti laskettu mekaaninen rakenne. Sen ydinfunktio voidaan hajottaa seuraaviin kolmeen pisteeseen:

Stressin jakautumisen optimointi

Kun ankkuri ajetaan substraattiin (kuten betoni), langan kierreuran kierre laajenee kosketusaluetta "kiilan vaikutuksen" kautta. Kokeelliset tiedot osoittavat, että tavallisen hiiliteräsankkurin langan suunnittelu voi vähentää voimaa pinta-alayksikköä kohti 30%-50%, välttäen siten repeämältä olevaa substraattia paikallisen stressipitoisuuden vuoksi.

Kitkan dynaaminen hallinta

Kierron kierrekulma (yleensä 55 ° -65 °) ja sävelkorkeus (6-10 kierret tuumaa kohti) vaikuttaa suoraan ankkuripultin ja pohjamateriaalin väliseen puremalujuuteen. Syvemmät langat (noin 0,5-1,2 mm: n syvyys) voivat muodostaa mekaanisen lukituksen pohjamateriaaliin, ja sen vetämiskestävyys voi olla yli 3 kertaa sileiden ankkuripulttien.

Värisevässä ympäristössä

Dynaamisissa kuormituksissa (kuten maanjäristykset ja laitteiden värähtelyt) kierteen "itsekokkivaikutus" voi absorboida energiaa muodonmuutoksen kautta. Esimerkiksi ASTM E488 -standarditestin ottaminen hiiliteräksen ankkuripultin siirtymä optimoiduilla kierteillä syklisessä tärinätestissä on vain 1/5 sileän ankkuripultin.

2. Materiaalien ja rakenteiden synergistinen vaikutus: Miksi hiiliteräs vaatii erityisiä kierteitä?

Hiiliteräksen korkea lujuus (vetolujuus ≥ 700mPa) tarjoaa ankkuripulttien peruskantamakapasiteetin, mutta jos langan suunnittelu on virheellinen, se johtaa kahteen riskiin:

Haurin murtuman riski: Liian syvät säieet heikentävät ankkuritangon poikkileikkausta, ja se voi rikkoa iskun asennuksen aikana.

Korroosioherkän alueen laajennus: Kohtuuton lankamuoto on helppo muodostaa nestemäistä retentioaluetta, nopeuttaen ruosteprosessia.

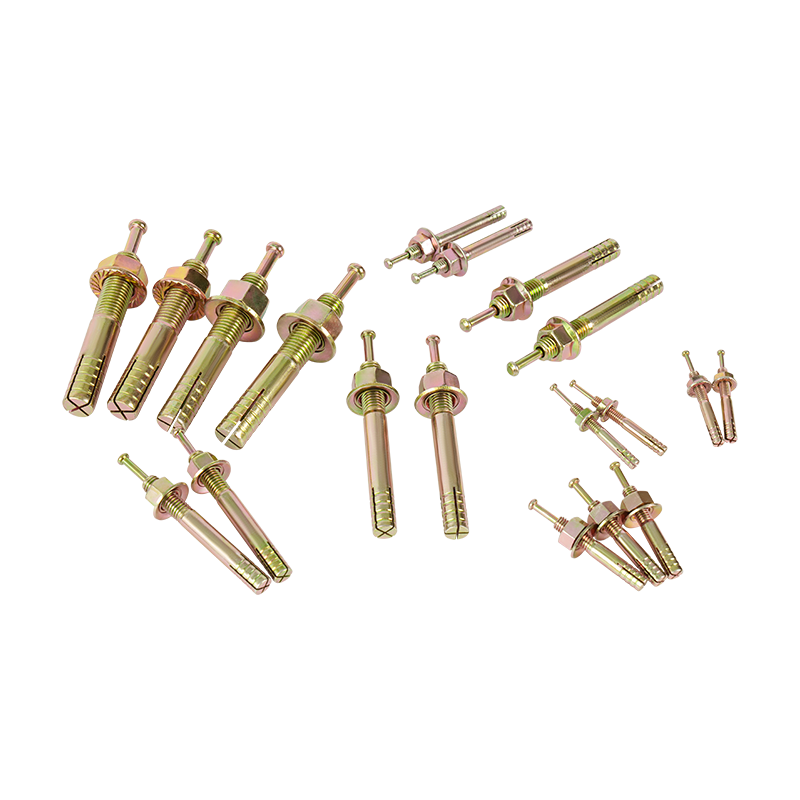

Siksi hiiliteräslakon ankkurin langan on täytettävä seuraavat erityisvaatimukset:

Progressiivinen kierteisen syvyys: syvempi juuri (noin 1 mm) ja matalampi yläosa (noin 0,6 mm), vähentäen jännityspitoisuutta pitäen samalla pureman voimaa.

Pyöristetty lankareuna: Filee, jonka säde on ≥ 0,1 mm, voi vähentää halkeamien aloittamisen todennäköisyyttä ja pidentää väsymysten käyttöikää.

Pinta-galvanointiprosessi: Pinnoitteen paksuus (yleensä 5-8 μm), joka vastaa langan uraa, varmistaa, että kierteen rakenne ei vaurioitunut korroosionesto suorituskykyä.

III. Avain todentaminen käytännön sovelluksessa: laboratoriosta rakennustyömaalle

Tapaus 1: Korkean kehityksen verhojen seinän ankkurointiaanalyysi

Projektissa käytettiin hiiliteräsankkuripultteja, joissa oli optimoimattomia kierteitä, jotka löystyivät yhdessä tuulenkuorman alla. Testauksen jälkeen havaittiin, että 80 prosentilla epäonnistuneista ankkuripulteista oli betonijauheen kertyminen langan pohjaan, mikä osoitti, että pureman pinta ei ollut täysin kosketuksessa. Siirtymisen jälkeen malliin, jossa on tiheämpi sävelkorkeus (8 kierret tuumaa kohti) ja kierteistökulma 60 °, ankkurointijärjestelmä läpäisi 150 km/h tuulitunnelikokeen.

Tapaus 2: Teollisuuden laitteiden tukikohdan testi

Kompressoripohjan kiinnittämisessä petrokemian kasveen verrattiin kahta kierteistä mallia:

Tyyppi A (perinteinen kolmionmuotoinen lanka): 23% ankkuripulteista löysä 6 kuukauden käytön jälkeen.

Tyyppi B (trapetsoidinen lanka kaaren juuressa): nolla epäonnistuminen samassa syklissä ja tärinän siirto -nopeus laski 42%.

Iv. Teollisuusstandardit ja tulevat trendit

ISO 898-1- ja ACI 355.2 -standardien mukaan korkealaatuisten hiiliteräksen ankkuripulttien kierteet ovat läpäisseet seuraavat tiukat testit:

Vääntömomentti: Asennusmomentin on saavutettava 50-80N · m (M12-spesifikaatio), ja kierteellä ei ole liukastumista.

Väsymyksen käyttökoe: 5000 lastausjaksoa ± 15%: n rajakuormituksella, siirtymä ≤0,1 mm.

Tulevaisuudessa älykkään rakennustekniikan kehityksen myötä säikekieresuunnittelu yhdistää edelleen digitaalisen simulaation (kuten äärellisen elementtianalyysin) ja 3D -tulostustekniikan "räätälöityjen säikeiden" saavuttamiseksi, jolla on voimakkaampi sopeutumiskyky substraatteihin, kuten:

"Kaksoisjetju" huokoiseen betoniin

"Anti-Frost Helix -kulman optimointi" matalan lämpötilan ympäristöihin

Ketjun suunnittelun hienovaraisuus on hiiliteräksen materiaalipotentiaalin muuntaminen luotettavaksi ankkurointivoimaksi todellisessa tekniikassa. Mekaanisista periaatteista prosessointiin yksityiskohdat, jokainen säie on hiljainen sitoutuminen sanaan "turvallisuus". Tieteellisesti varmennetun säikerakenteen valitseminen ei ole vain tekninen optimointi, vaan myös vastuu tekniikan laadusta. Ankkurointipaikassa yksityiskohtien voitto määrittelee usein lopullisen menestyksen tai epäonnistumisen.